1.問題的來源

隨著這兩年面向市場的推進,瑞達科技的濕式氧化技術團隊拓寬了很多新的領域并開展了很多新的嘗試,從最早只關注高濃度難降解有機廢水的處理,到現在也開始涉獵包括高濃母液、廢液以及污泥等更多的行業難題的處理。

在與部分精細化工行業業主的交流過程中,我們發現,對于蒸發脫鹽所產生的的高濃母液,我們一直缺乏很好的技術來實現有效的減量化。我們嘗試過Fenton氧化、臭氧催化氧化和酸/堿/鹽析等工藝,結果都不是很奏效。在一次工藝開發過程中,我們把原本用來對工業廢水進行無害化處置的濕式氧化技術應用于高濃母液的處理,我們發現結果出奇的好,原本紅褐色且渾濁的母液經240℃不加催化的濕式氧化過程處理后,母液變為澄清的黃色溶液,COD從原本的5萬mg/L下降至5408mg/L,去除率達接近90%,同時可以繼續濃縮8倍,使母液產量大大降低,處理后的母液,可以大量返回前序的蒸發脫鹽工序,以此大大提高了生產廢水/廢液的減量。

以往,很多企業設置有綜合的危廢處理中心,因此,蒸發母液大部分會選擇直接進行焚燒處理。但我們發現,受限于溫差,很多蒸發母液的COD并未達到大幾十萬,往往5~20萬mg/L便不太好繼續濃縮。考慮到這個時候的水含量占比仍然較大,直接焚燒的費用會因為大量的水汽化而變高,因此,我們這里開展了以下工作,對不同濃度的廢液分別采用濕式氧化和焚燒進行處理,通過比較噸水運行費用來判斷兩套工藝的適用性。

2.兩個過程的技術經濟評價

我們建立了濕式氧化與焚燒的兩個簡化數學模型,以苯胺和氯苯(質量比1:1)為實際進水的有機物組成和10%的氯化鈉為主要污染物組成為計算示例,對兩套工藝的運行費用進行了估算,從而對這兩套工藝的經濟適用性進行了初步的判斷。

兩套工藝涉及的化學反應包括:

4C6H7N+31O2→24CO2+14H2O+2N2

C6H5Cl+7O2→6CO2+2H2O+HCl

此外,一個重要的反應是采用氫氧化鈉中和過程生成的氯化氫:

HCl+NaOH→NaCl+H2O

這是我們這兩個過程主要的藥劑費用來源。

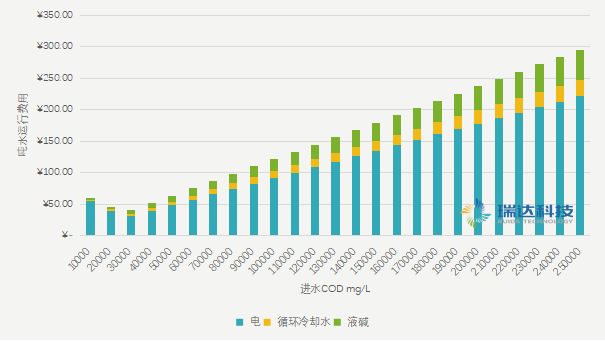

對于濕式氧化過程,我們重點關注反應熱的回收,考慮到本身具有一定的散熱,我們通過調節反應進度來估算實際的能量平衡。該過程重要的運行費用在于制氧系統的電耗,進料的泵送功率以及在反應熱不足的情況下需要的外界補充的熱量。

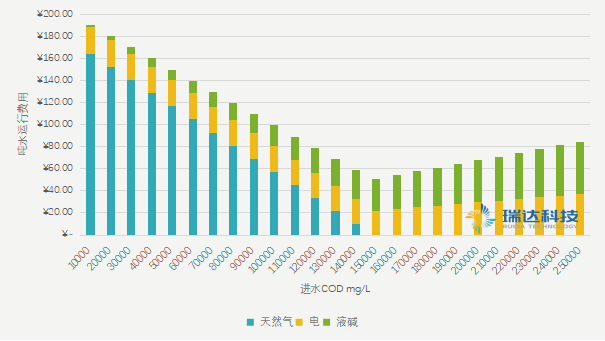

對于焚燒過程,我們通過水的汽化吸熱和有機物完全燃燒放熱的差值,作為計算主要運行費用天然氣的消耗量的依據,同時通過配氣量來估算風機的電耗。過程尚未考慮煙氣處理過程中的急冷水、活性炭、氧化鈣等輔助物料的消耗以及洗滌水和飛灰等次生危廢的處理費用。

我們計算了COD從10,000mg/L~250,000mg/L這樣一個濃度范圍內的噸水運行費用。相關公用工程和藥劑的費用我們按照:電費0.8元/kW-h,天然氣3元/Nm3,液堿按800元/t以及循環冷卻水0.3元/m3計算。

計算結果表明,隨著有機物濃度的增大,當COD達到140,000mg/L時,就不需要進行額外的燃氣消耗了,有機物燃燒所放出的熱量完全足夠燃燒過程的持續。同時,很顯然,如果不是氯元素的增多,藥劑費用的消耗也不用這么大,后續產生的氯化鈉危廢也不會太多,因此,對于低氯的高濃度廢液,焚燒處理的經濟性是合適的,不會超過100元/噸。

計算結果表明,濕式氧化過程也是需要一定有機物濃度的,但拐點濃度比焚燒要低很多。這是由于濃度過低,反應本身放出的熱量有限,不足以將進料溫度預熱至所需溫度,因此,需要導熱油預熱器進一步的加熱,這里消耗的電會比較大,因此,過低的有機物濃度所帶來的的操作費用是較高的。當COD濃度高于30,000mg/L后,可以基本實現熱量平衡,后期還可以產生低壓蒸汽。但是,隨著有機物濃度的持續增高,對氧氣的消耗也不斷加劇,因此,隨著有機物濃度增大,噸水操作費用也在持續增大。

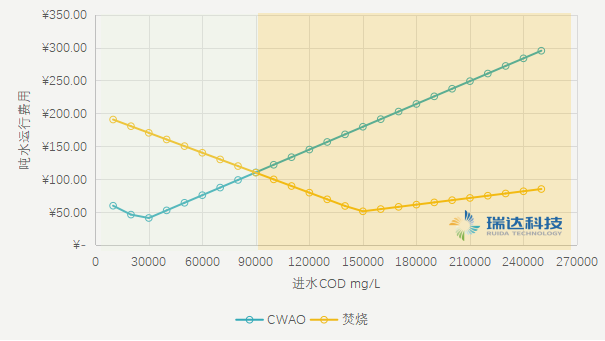

圖 2-3 兩套工藝的噸水運行費用對比

現在,我們把兩套工藝的噸水運行費用做一個對比。結果表明,從運行費用的角度考慮,在濃度低于90,000mg/L的范圍內,更適合采用濕式氧化工藝進行處理,高于這個濃度,更適合采用焚燒的工藝進行解決。考慮到焚燒過程中后續的煙氣處理所帶來的費用增加,我們認為,實際過程中,濕式氧化過程所適用的濃度范圍應該會再高一些。

另外,一些限定性條件,包括廢水廢液中的鹽含量以及部分物性尤其是黏度等,都會對焚燒和濕式氧化過程中的工藝和設備的設計帶來限制,在實際過程中應予以充分的考慮。因此,具體的項目應當通過詳細的計算與分析來進行工藝評估。

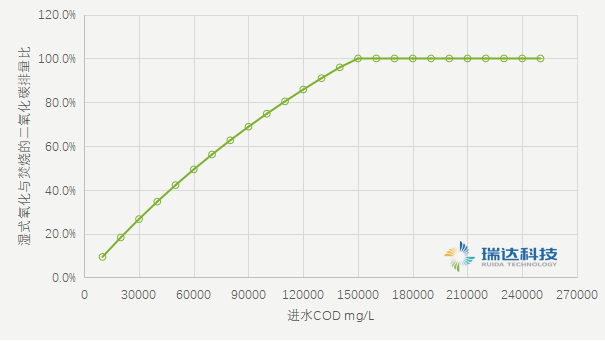

3.濕式氧化是低碳與可持續性的先進技術

一個更加值得關注的事情,是相較于焚燒過程,濕式氧化過程更是一個低碳的處理過程。為了保證燃燒,焚燒過程會配天然氣來進行熱量的補充,因此,本身的二氧化碳排放量是很大的。在我們上節界定的濕式氧化適用區,碳排放是十分可觀的。在30,000mg/L這個基準入門濃度,其二氧化碳排放量僅為焚燒的30%,而即使到60,000mg/L的濃度,也僅有焚燒的50%。

圖 3-1 二氧化碳排量的對比

實際上,由于濕式氧化過程的排放溫度較低,因此,實際進入氣相的二氧化碳會更少。

同時,按照一些觀點,我們認為濕式氧化過程的條件避開了二噁英的合成條件,因此,我們認為,采用濕式氧化技術對母液進行處理,不僅在技術經濟性上更具優勢(在一定的母液濃度范圍內),同時,其更是一個無二次污染的先進技術,更具低碳和可持續性等優勢。

文章轉載自 瑞達環保科技,如有侵權,可聯系我們刪除文章

工業環保網APP/掃碼下載

工業環保網APP/掃碼下載