一、工藝介紹

鋁灰經(jīng)過前道球磨分離篩分,灰渣進入一次反應(yīng)釜,通過脫氨劑與催化劑,將鋁灰中的可溶氨快速轉(zhuǎn)化為氣態(tài)氨(氨氣),經(jīng)過濾后再循環(huán)反應(yīng)過濾一次,產(chǎn)生的濾泥壓制制磚(鋁灰添加量20%,輔以水泥、黃沙等),前面兩次反應(yīng)產(chǎn)生的氨氣經(jīng)硫酸(濃度95%)中和形成硫酸銨,過程中產(chǎn)生的濾液收集后回用不外排,各道工序的衍生產(chǎn)物為原始鋁灰、硫酸銨副產(chǎn)品、高鋁建材替代料、鋁灰制水泥磚、粗鋁顆粒五大類。

二、工藝分析

1、生產(chǎn)成本約1200元/噸,投資成本約1000元/噸;2、水解反應(yīng)過程時間較長,約2小時/釜,溫度約80℃;3、反應(yīng)后產(chǎn)物:鋁灰反應(yīng)后產(chǎn)物重金屬、硫酸銨純度、氨氣中氫氣含量和安全、飽和濃度污水循環(huán)結(jié)晶等問題待進一步解決。

一、工藝介紹

二次鋁灰通過添加調(diào)節(jié)劑、催化劑在高效連續(xù)多段反應(yīng)器內(nèi)進行水解浸出反應(yīng),并通過精準(zhǔn)調(diào)控反應(yīng)溫度和反應(yīng)時間等工藝條件,實現(xiàn)活性組分催化強化分解以及可溶鹽類的快速浸出,達(dá)到活性組分和可溶鹽組分高效分離的目的。其中,二次鋁灰分解釋放的氨氣經(jīng)氨吸收系統(tǒng)制備成 20%濃度的氨水產(chǎn)品;活性組分分解釋放的氫氣、甲烷等可燃?xì)饨?jīng)集氣系統(tǒng)收集作為二次燃料使用;可溶性鹽類經(jīng)過提純及蒸發(fā)結(jié)晶制備成鋁用精煉劑產(chǎn)品;二次鋁灰處理后的惰性渣則經(jīng)分離烘干制備成高鋁料,氧化鋁含量>75%,可作為高品質(zhì)鋁土礦的替代產(chǎn)品制備成耐火材料、水處理劑用鋁酸鈣、冶金精煉劑等產(chǎn)品,實現(xiàn)鋁灰的增值利用。

二、工藝分析

① 采用多段連續(xù)催化強化水解浸出工藝,促進鋁灰中活性組分的深度解離和鹽組分浸出,處置更徹底、更高效。② 經(jīng)處理得到的高鋁料,氧化鋁含量高、雜質(zhì)含量較少,達(dá)到高品位鋁礬土的使用要求,可作為中間產(chǎn)品用于制備耐火材料、凈水劑、建材和冶金助劑等,實現(xiàn)了鋁灰全量化資源利用。③ 工藝簡單,系統(tǒng)安全可靠,無二次污染,梯級全量化利用二次鋁灰處理過程氣、液、固組分,實現(xiàn)產(chǎn)品清潔增值和廢物零排放。④ 工藝流程長,投資成本較高,占地面積較大。產(chǎn)品純度問題。

一、工藝介紹

火法高效穩(wěn)定化處理,實現(xiàn)二次鋁灰中活性組分清潔轉(zhuǎn)化成氧化鋁;穩(wěn)定化鋁灰通過快速洗脫,實現(xiàn)鹽組分高效分離,蒸發(fā)結(jié)晶制取結(jié)晶精煉鹽,脫水濾餅烘干得到穩(wěn)定化高鋁料,其氧化鋁含量>75%,達(dá)到高品位鋁礬土。

二、工藝分析

① 處理過程清潔高效、無可燃性及污染性其他排放、工藝流程簡單可靠,得到的高鋁料氧化鋁含量>75%,可溶性鹽<0.5%,氮化鋁<1%,浸出 pH 值<9.0,可溶性氟化物<10mg/L,滿足《危險廢物鑒別標(biāo)準(zhǔn)-浸出毒性鑒別》標(biāo)準(zhǔn)要求;二次鋁灰精煉鹽回收率>95%。② 高鋁料制備的鋁酸鈣粉達(dá)到《水處理劑用鋁酸鈣》(GB/T 29341-2012)標(biāo)準(zhǔn)要求,鋁酸鈣精煉劑產(chǎn)品達(dá)到《煉鋼用預(yù)熔型鋁酸鈣》(YB/T4265-2011)標(biāo)準(zhǔn)要求,高鋁磚和鎂鋁尖晶石產(chǎn)品分別達(dá)到《高鋁磚》(GBT 2988-2012)及《鎂鋁尖晶石》(GBT 26564-2011)標(biāo)準(zhǔn)要求。③工藝流程長,投資成本較高,占地面積較大,生產(chǎn)成本較高。

一、工藝介紹

采用熱解協(xié)同無害化處置技術(shù)(環(huán)保炒灰),目的是為鋁灰通過全自動鋁灰預(yù)處理系統(tǒng)后,分為鋁和灰的分離,其中金屬鋁經(jīng)熔鑄生產(chǎn)成品鋁錠(塊)可以出售;分離出來的灰經(jīng)過氧化鋁預(yù)處理系統(tǒng)(配比、均化、培燒、900℃、10%氧化鈣、)處理,生成氧化鋁,后續(xù)凈水劑生產(chǎn)線,生產(chǎn)出成品聚合氯化鋁。

二、工藝分析

① 投資省,技術(shù)成熟。

② 工藝流程較長,環(huán)保要求較高區(qū)域準(zhǔn)入難度需考慮。

一、工藝介紹

二次鋁灰通過添加調(diào)節(jié)劑、催化劑在高效連續(xù)多段反應(yīng)器內(nèi)進行水解浸出反應(yīng),并通過精準(zhǔn)調(diào)控反應(yīng)溫度和反應(yīng)時間等工藝條件,實現(xiàn)活性組分催化強化分解以及可溶鹽類的快速浸出,達(dá)到活性組分和可溶鹽組分高效分離的目的。其中,二次鋁灰分解釋放的氨氣經(jīng)氨吸收系統(tǒng)制備成20%濃度的氨水產(chǎn)品;活性組分分解釋放的氫氣、甲烷等可燃?xì)饨?jīng)集氣系統(tǒng)收集作為二次燃料使用;可溶性鹽類經(jīng)過提純及蒸發(fā)結(jié)晶制備成鋁用精煉劑產(chǎn)品;二次鋁灰處理后的惰性渣則經(jīng)分離烘干制備成高鋁料,高鋁料與碳酸鈣在回轉(zhuǎn)窯高溫反應(yīng),生產(chǎn)鋁酸鈣。

二、工藝分析

① 處置更徹底、更高效,最終產(chǎn)品市場空間大。

② 工藝簡單,系統(tǒng)安全可靠,無二次污染,梯級全量化利用二次鋁灰處理過程氣、液、固組分,實現(xiàn)產(chǎn)品清潔增值和廢物零排放。

③ 工藝流程長,投資和占地面積較大。

一、工藝介紹

鋁灰、鋁渣進入分選車間,經(jīng)過三篩兩磨工藝分選后,分選出的鋁進入冶煉車間熔煉成鋁錠入庫。分選剩余物與石灰石粉按一定比例混合后預(yù)熱進入回轉(zhuǎn)窯煅燒成為精煉劑,精煉劑冷卻破碎進入倉庫保存。

二、工藝分析

① 工藝成熟,設(shè)備簡單,生產(chǎn)成本低國內(nèi)上世紀(jì)60年代前蘇聯(lián)基礎(chǔ)上改進。

② 投資省,占地面積小,無二次污染,產(chǎn)品方案多樣化。

③ 能耗指標(biāo)要求高,對能耗準(zhǔn)入要求高區(qū)域不利。

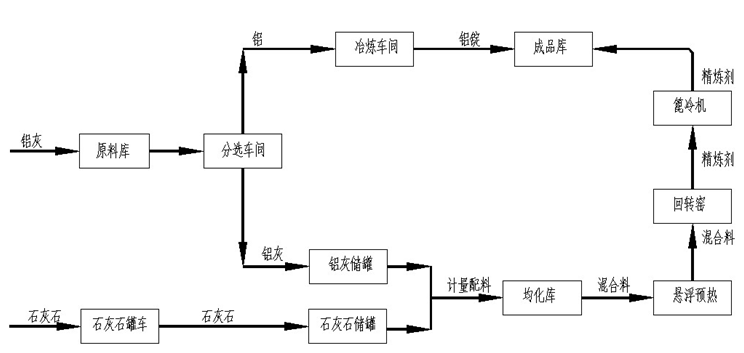

一、工藝流程介紹

△圖 5-1 二次鋁灰鋁的綜合利用工藝流程圖

外購的鋁灰、鋁渣(屬于危廢)以噸袋包裝的形式運送至廠區(qū),卸料進入原料庫儲存。鋁灰、鋁渣進入分選車間,經(jīng)過三篩兩磨工藝分選后,分選出的鋁進入冶煉車間熔煉成鋁錠入庫。分選剩余物與石灰石粉按一定比例混合后預(yù)熱進入回轉(zhuǎn)窯煅燒成為精煉劑,精煉劑冷卻破碎進入倉庫保存。 該工藝處理的鋁灰、爐渣經(jīng)分選車間分選處理后的鋁灰與石灰石粉進入均化庫,混合后的物料中主要成分為Al2O3、Al、CaCO3等,混合物料進入回轉(zhuǎn)窯,經(jīng)高溫煅燒后產(chǎn)生鋁酸鈣CaO·Al2O3(Ca(AlO2)2)。

反應(yīng)原理:

① Al與氧氣在高溫下發(fā)生氧化反應(yīng):4Al(s)+3O2(g)→2Al2O3(s)② CaCO3 在高溫下發(fā)生分解反應(yīng):CaCO3(s)→CaO(s)+CO2(g)③ CaO 和 Al2O3高溫煅燒情況下發(fā)生化合反應(yīng):CaO(s)+Al2O3(s)→Ca(AlO2)2④ A1N(氮化鋁)在高溫煅燒的情況下向 A1203 轉(zhuǎn)化,化學(xué)反應(yīng):4AlN + 302 = A1203 + 2N2

二、二次鋁灰生產(chǎn)煉鋼用預(yù)熔型鋁酸鈣工藝優(yōu)點

1、采用鋁灰生產(chǎn)精煉劑廢物利用,變廢為寶,利國利民,節(jié)省能源,用廢鋁灰和石灰石在回轉(zhuǎn)窯里面煅燒而成,沒有污染,沒有殘渣,生產(chǎn)精煉劑是煉鋼用產(chǎn)品,在國內(nèi)領(lǐng)先技術(shù)。

2、精煉劑在煉鋼爐的使用起到脫氧脫硫,造渣,提高鋼的品質(zhì)的作用,目前該產(chǎn)品已出口到,歐洲,日本,韓國,印度等國家,受到國外用戶的好評。

3、用廢鋁灰生產(chǎn)精煉劑減少了鋁礬土的使用,節(jié)省了國家的礦產(chǎn)資源,解決了廢鋁灰污染的問題。

4、回收部分高純度的鋁產(chǎn)品,產(chǎn)生較好的經(jīng)濟效益和社會環(huán)境效益。

5、鋁提煉工藝不涉及任何化學(xué)過程,過程安全可控,精煉渣生產(chǎn)裝置采用回轉(zhuǎn)窯設(shè)備,生產(chǎn)過程安全環(huán)保,符合國家相關(guān)產(chǎn)業(yè)指導(dǎo)政策。

6、不產(chǎn)生二次廢渣/廢灰污染,將廢鋁灰100%全部回收利用。

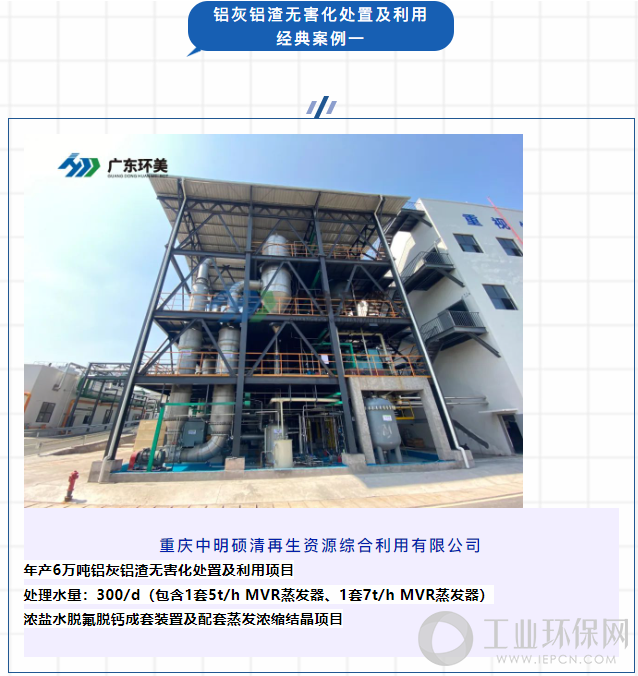

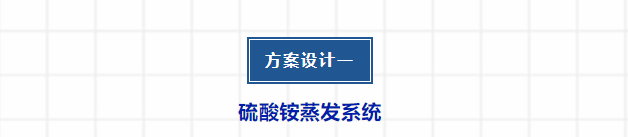

本項目利用氨水和硫酸連續(xù)中和反應(yīng)制成硫酸銨溶液,制成的硫酸銨溶液與少量環(huán)保產(chǎn)硫酸銨溶液混合緩存后進MVR蒸發(fā)結(jié)晶處理,離心處理后產(chǎn)出硫酸銨結(jié)晶料。從氨水槽出口和濃硫酸槽出口到從MVR蒸發(fā)器進料口到離心機出料口之間的所有設(shè)備、管路、自控,包含設(shè)備設(shè)計、制造加工、采購、安裝及調(diào)試(含氨水與硫酸反應(yīng)制備硫酸銨)。

▎硫酸銨MVR蒸發(fā)器水質(zhì)成分

▎ 硫酸銨來自于本項目自產(chǎn)的氨水(濃度約12%),和濃硫酸連續(xù)反應(yīng)制成硫酸銨溶液,硫酸銨濃度約30%(wt),考慮濃度在20%~40%(wt)波動適應(yīng)性,溫度常溫。

▎ 工藝流程圖

從MVR蒸發(fā)器進料口到離心機出料口進之間的所有設(shè)備、管路、自控,包含設(shè)備設(shè)計、制造加工、采購、安裝及調(diào)試。乙方考慮蒸發(fā)結(jié)晶循環(huán)一定程度氟離子富集偏高后母液定期外排至我方濃鹽水處理工序。乙方考慮蒸發(fā)結(jié)晶一定時間后母液外排一部分雜鹽(難以蒸發(fā)的雜質(zhì))。

▎混鹽MVR蒸發(fā)器水質(zhì)成分

濃鹽水:鹽含量濃度約為10-18%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH≥10,溫度60~80℃。

鹽水中含有氨的存在,是氮化鋁與水反應(yīng)生成的氨氣,反應(yīng)過程未添加其他氯化物,氨氮總含量正常含量0.2%,最高不超過1%。

鹽水中存在氟離子,經(jīng)脫氟脫鈣處理,F(xiàn)-含量不超過30mg/L。

▎ 工藝流程圖

▎濃鹽水處理前水質(zhì)情況

濃鹽水處理前:Q =8~10t/h。鹽含量濃度約為10-15%,其中氯化鈉約70~90%,氯化鉀約10~30%,鹽水pH值7.5~10,溫度60~80℃。鹽水中懸浮物約1000~3000mg/L。鹽水中含有氨的存在,氨氮總含量正常狀態(tài)約0.2%,最高不超過1%。鹽水中存在氟離子,氟離子濃度100~500mg/L,極端情況下氟離子濃度約1000mg/L。

▎濃鹽水處理后需達(dá)到的處理要求

濃鹽水處理后:鹽水中懸浮物約<100mg/L,鈣離子濃度<50mg/L,鎂離子濃度<50mg/L,氟離子濃度<20mg/L,pH值>10。

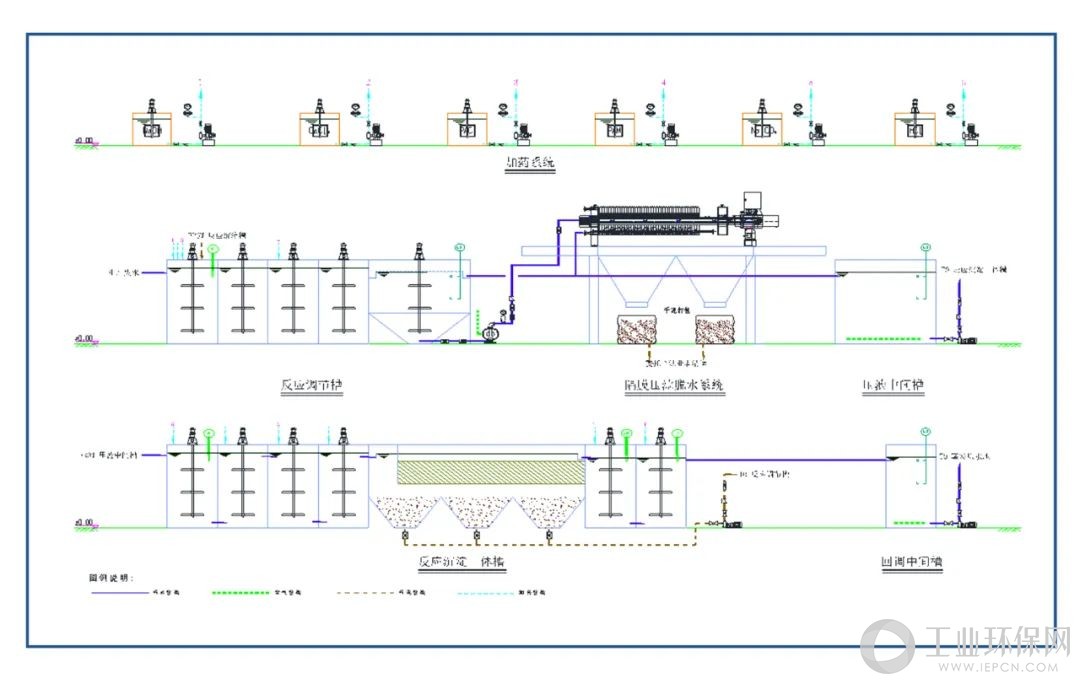

▎處理工藝流程

為了能更高效的去除高鹽廢水中的鈣鎂離子及氟離子,設(shè)計采用兩級物化處理工藝,其中一級物化處理系統(tǒng)主要用于鎂及氟的去除,二級物化處理主要針對鈣的去除以及氟的進一步去除,具體處理工藝流程如下:

(1)生產(chǎn)產(chǎn)生的高鹽廢水,經(jīng)收集后自流至高鹽廢水調(diào)節(jié)池,高鹽廢水經(jīng)調(diào)節(jié)池充分均質(zhì)均量后,可保障廢水處理系統(tǒng)的穩(wěn)定運行;

(2)高鹽廢水經(jīng)充分均質(zhì)均量后,廢水經(jīng)泵提升進入一級物化處理系統(tǒng),一級物化系統(tǒng)主要由一級反應(yīng)槽、一級沉淀槽、壓濾機及壓濾水槽組成,廢水經(jīng)泵提升后首先進入一級反應(yīng)槽,通過加藥系統(tǒng)往一級反應(yīng)槽內(nèi)投加液堿、氯化鈣、PAC及PAM,此時廢水中絕大多數(shù)鎂離子形成氫氧化鎂沉淀物從而被分離,廢水中大部分氟離子形成了氟化鈣沉淀物而被去除,反應(yīng)所形成的細(xì)小懸浮物,經(jīng)PAC與PAM反應(yīng)作用后,細(xì)小懸浮物或膠體微粒互相吸附結(jié)合而成較大顆粒,并使得懸浮物從水中迅速分離,廢水經(jīng)一級反應(yīng)后,進入沉淀槽,如果當(dāng)廢水反應(yīng)形成的懸浮物量不大,不影響沉淀槽的正常固液分離時,廢水經(jīng)沉淀槽固液分離后,污泥進入壓濾機進行脫水,壓濾機產(chǎn)生的泥餅委外處置,壓濾機產(chǎn)生的濾液自流進入壓濾水槽,沉淀槽清液則直接進入壓濾水槽;如果當(dāng)廢水反應(yīng)形成的懸浮物量很大,影響了沉淀槽的固液分離,沉淀槽中的泥水混合則通過泵全部提升至壓濾機進行固液分離,壓濾機產(chǎn)生的泥餅委外處置,壓濾機產(chǎn)生的濾液自流進入壓濾水槽。

(3)壓濾水槽中的廢水經(jīng)泵提升后,進入二級物化處理系統(tǒng),二級物化處理系統(tǒng)主要由二級反應(yīng)槽、二級沉淀槽、pH調(diào)節(jié)槽及中間水槽組成,廢水經(jīng)泵提升后首先進入二級反應(yīng)槽,通過加藥系統(tǒng)往而級反應(yīng)槽內(nèi)投加鹽酸、碳酸鈉、PAC及PAM,此時廢水中溶解的部分鋁鹽形成氫氧化鋁沉淀物從而被分離,廢水中的鈣離子形成了碳酸沉淀物而被去除,反應(yīng)所形成的細(xì)小懸浮物,經(jīng)PAC與PAM反應(yīng)作用后,細(xì)小懸浮物或膠體微粒互相吸附結(jié)合而成較大顆粒,并使得懸浮物從水中迅速分離,另外氟離子與PAC結(jié)合被進一步去除,為保證反應(yīng)效果,反應(yīng)pH控制在7-9,經(jīng)反應(yīng)后,廢水進入二級沉淀槽,廢水經(jīng)二級沉淀槽固液分離后,污泥通過泵提升至一級反應(yīng)槽,沉淀槽清液則直接進入pH調(diào)節(jié)槽,為了去除過量的碳酸鹽,防止后端蒸發(fā)系統(tǒng)濃縮結(jié)垢,pH槽首先調(diào)節(jié)pH至4.0左右,充分去除水中的碳酸鹽,同時為了最大限度的消除氟離子對蒸發(fā)的影響,調(diào)節(jié)槽內(nèi)投加片堿,將廢水pH調(diào)整至10以上,回調(diào)后的廢水隨后進入中間水槽,最后通過提升泵提升至蒸發(fā)原水池。

文章轉(zhuǎn)載自廣東環(huán)美蒸發(fā)系統(tǒng) 公眾號,如有侵權(quán),可聯(lián)系我們刪除

工業(yè)環(huán)保網(wǎng)APP/掃碼下載

工業(yè)環(huán)保網(wǎng)APP/掃碼下載